浏览量:8784 作者:费马科仪 发布时间:2024-05-13

电动车的电池类型对其性能和续航能力有着重要的影响,目前常见的电动车的电池类型有三类,分别是锂离子电池、镍氢电池和固态电池。

锂离子电池是目前最常用的电动车电池类型。

镍氢电池相对于锂离子电池,成本较低。

固态电池是新兴技术,具有更高的安全性和能量密度。

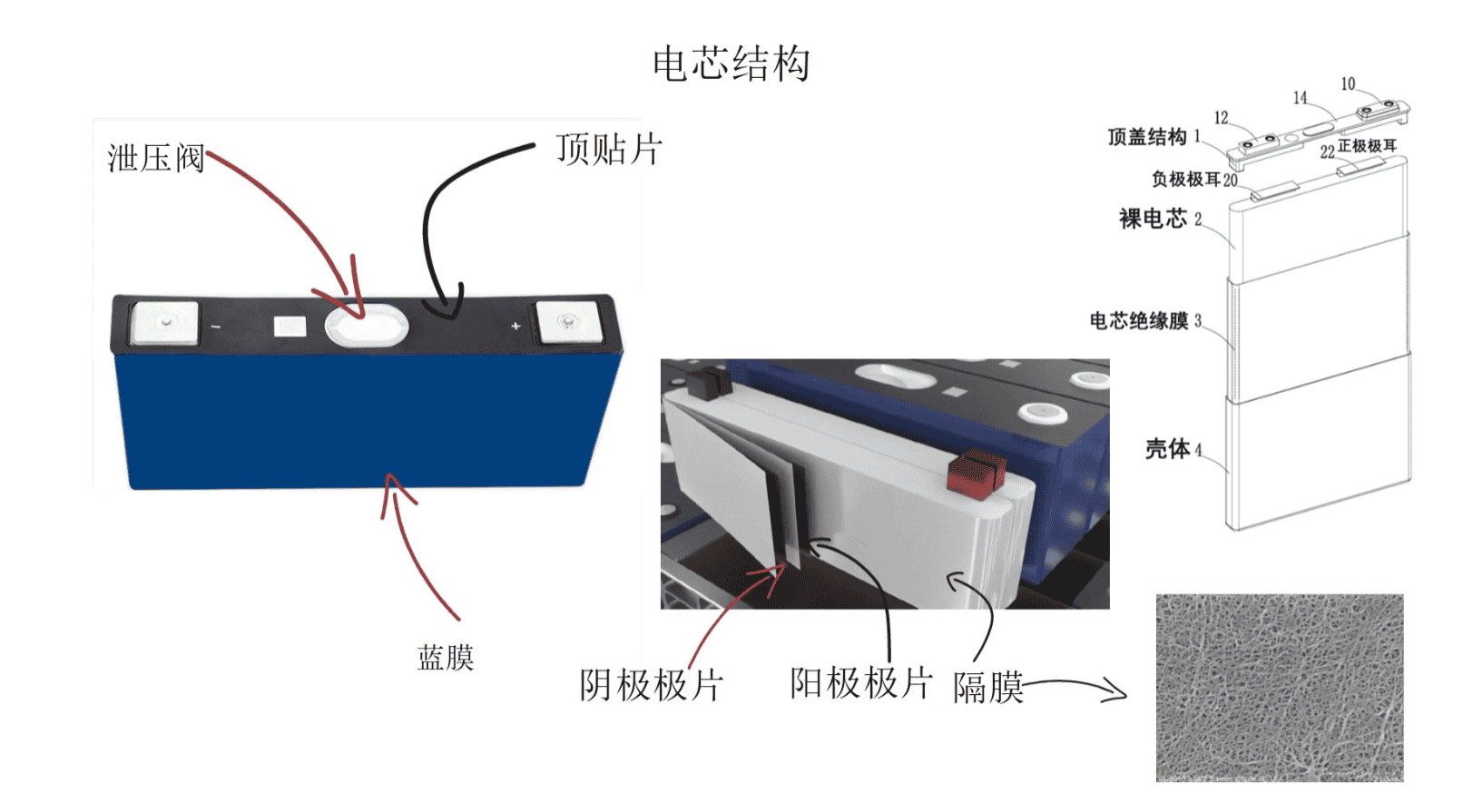

一、方形铝壳电池结构

方形电池的各个零部件组成如图所示,主要包括顶盖,铝壳,卷芯组成,顶盖和壳体通过激光焊接组成一个密封的整体。

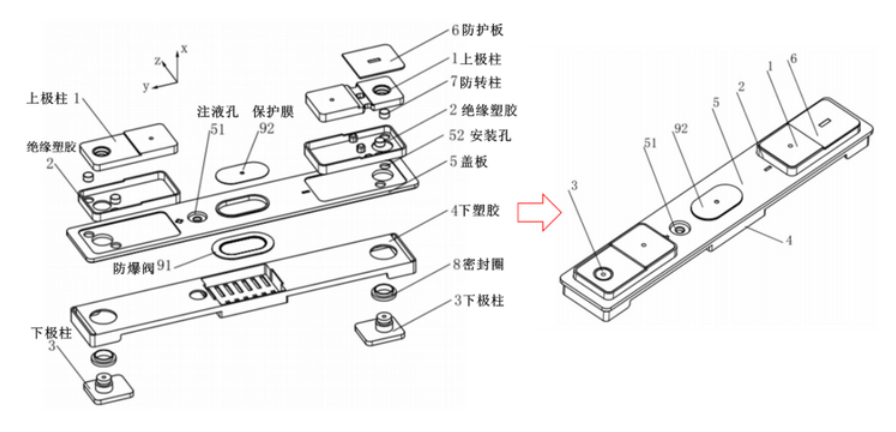

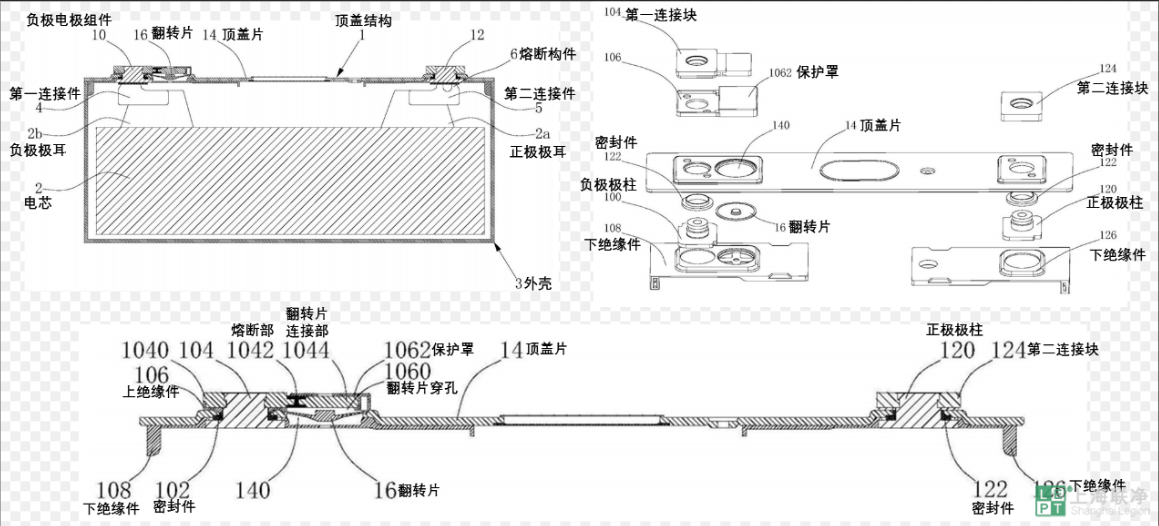

(一)、顶盖

方形电池的顶盖如图所示,其结构主要由顶盖板,正、负极柱,防爆装置,注液孔等组成,一般极柱部分包含翻转片装置(OSD),电流切断结构(CID)和短路装置(Fuse)等机构。

电芯顶盖的正负极柱是方形电池顶盖结构的重要组成部分,它们有以下作用:

电流传导:正负极柱是电池顶盖上用于连接电池正负极的部分,它们确保电池在充放电过程中电流的正常流通。在模组中,顶盖极柱还会与汇流排通过激光焊接或螺栓连接,形成电池串并联的电路结构,以满足不同使用需求。

结构稳定性:正负极柱通常与顶盖板通过激光焊接的方式紧密结合,这种设计不仅保证了电流的传导,也增强了整体结构的稳定性。固定件与顶盖板的激光焊接进一步确保了组件的稳定性和耐久性。

安全性:在某些设计中,极柱部分还包含翻转片装置(OSD)、电流切断结构(CID)和短路装置(Fuse)。这些安全机构在电池内部压力异常升高时发挥作用,如CID会在压力达到一定值时切断电流,防止进一步的过热或压力增加,从而避免电池爆炸或起火。Fuse则是一种保险丝,它在电流过大时熔断,以保护电池和用户的安全。

翻转片装置(OSD)是电池顶盖中的一个重要安全特性,它主要用于电池的内部压力监测和异常情况下的安全保护。

翻转片装置通常位于电池顶盖的极柱部分,是一种专门设计的安全装置。在正常情况下,翻转片装置与顶盖板无缝密封连接,其观测面由极柱上的塑胶片和铆接铝块组合件保护,而容器内侧面则由极柱下的塑胶盖稳固和保护。

当电池内部压力超过设计阈值时,翻转片装置会因为压力的变化而发生物理形态的改变,通常是中心部分向上凸起。这种设计使得翻转片装置能够像压力表一样指示电池内部的压力状态。如果压力继续升高,翻转片可能会触发其他安全机制,如电流切断结构(CID)或短路装置(Fuse),以防止电池进一步损坏或发生安全事故。

电芯顶盖的电流切断结构(CID)是一种安全特性,用于在电池异常情况下切断电流,以保护电池和用户的安全。

当电池内部压力升高到一定值时,这个机构会触发,执行以下操作:

触发CID:内部压力的增加会导致翻转片装置向上移动,一旦达到设计的压力阈值,翻转片会与负极连接块接触。

短路和熔断:这种接触会导致顶盖正负极之间直接短路,同时,一个称为Fuse(保险丝)的铝连接片会熔断。

切断电流:上述两个动作会迅速切断电池的电流,防止进一步的过热或压力增加,从而避免电池爆炸或起火。

总的来说,CID是电池设计中的一种紧急响应机制,它的存在大大提高了锂电池使用过程中的安全性。

电信顶盖的短路装置(Fuse)是一种安全特性,用于在电池内部压力异常升高时切断电流,以保护电池和用户的安全。

当电池内部压力达到一定阈值时,这个机构会触发并执行以下操作:

触发短路装置:压力的增加会导致翻转片装置向上移动,一旦压力达到设计的压力阈值,翻转片会与负极连接块接触。

形成短路:这种接触会导致电池正负极之间直接短路,同时,一个称为Fuse(保险丝)的连接片会熔断。

切断主回路:上述两个动作会迅速切断电池的主回路,防止进一步的过热或压力增加,从而避免电池爆炸或起火。

总的来说,电信顶盖的短路装置的设计是电池安全性的重要保障之一,它确保了在极端情况下电池能够安全地停止工作,避免造成更大的损害。

总的来说,这些组件的设计和功能对于确保电池在极端情况下的安全至关重要,是电池设计中不可或缺的安全特性。

(二)铝壳

铝壳电池的铝壳制造涉及多种工艺和技术,以下是一些关键步骤:

材料选择:选择合适的铝合金材料是制造铝壳的第1步。常用的铝合金包括铸造铝合金、锻造铝合金等,这些材料因其轻质和高强度特性而被广泛应用于电池壳的制造。

成型工艺:铝壳的成型可以通过多种方式实现,包括铸造、锻造、挤压等。这些工艺旨在将铝合金加工成预定形状和尺寸的壳体。

焊接密封:制造出的铝壳需要与电池顶盖紧密结合,通常通过激光焊接来实现。焊接后,还需要进行密封性检查,确保电池内部不会泄漏。

表面处理:为了提高铝壳的耐腐蚀性和外观质量,通常会进行表面处理,如阳极氧化处理,形成一层保护膜。

集成工艺:在电池包的设计中,方形铝壳的集成工艺非常重要。它不仅要考虑机械防护和热管理,还要考虑成本和轻量化。例如,比亚迪采用的方形铝壳电芯,其封装工艺有助于缩小电芯间的缝隙,提高空间利用率。

由于铝合金具有密度低、强度高、导热性好等特点,成为了新能源电机壳制作的主要材料之一。在众多的铝合金种类中,7000系列铝合金是较为理想的选择。这种铝合金具有以下优点:

1.高强度:7000系列铝合金具有优异的强度特性,可以承受较大的载荷。

2.优良的耐腐蚀性:该铝合金添加了一些元素,如铁和硅,使其具有良好的耐腐蚀性。

3.良好的抗疲劳性:该铝合金的疲劳极限比较高,可以保证电机在长期使用过程中的安全性。

由于新能源汽车对电机系统性能的要求不断提高,因此选用高强度、稳定性好、耐腐蚀性强的铝合金材料,可以更好地保证电机系统的正常运行。

(三)卷芯

电芯制作工艺

1.搅拌

搅拌就是将活性材料通过真空搅拌机搅拌成浆状。这是电池生产的第1道工序,该道工序质量控制的好坏,将直接影响电池的质量和成品合格率。而且该道工序工艺流程复杂,对原料配比,混料步骤,搅拌时间等等都有较高的要求。时下的正极材料有很多种,主要有钴酸锂、镍酸锂、磷酸铁锂等。磷酸铁锂由于具有安全性与循环寿命、材料成本低的优势,开始被国内电池企业广泛采用。而锂离子电池负极材料一般都是碳素材料,如石墨就是应用最广泛的负极材料,这两种材料需要在搅拌机中搅拌成浆状。

2.涂布

涂布至关重要,需要保证极片厚度和重量一致,否则会影响电池的一致性。涂布还必须确保没有颗粒、杂物、粉尘等混入极片。否则会导致电池放电过快,甚至会出现安全隐患。正极:正极是电池的主要反应区之一,通常由锂化合物(如锂钴氧化物、锂镍钴锰氧化物等)涂覆在铝箔上制成。正极材料的选择直接影响到电池的能量密度、循环寿命和安全性等性能指标。负极:负极同样是一个关键的组成部分,通常由石墨或其他碳素材料涂覆在铜箔上制成。负极的主要作用是储存和释放锂离子,从而实现电池的充放电过程。

3.碾压

在碾压车间里,通过辊将附着有正负极材料的极片进行碾压,一方面让涂覆的材料更紧密,提升能量密度,保证厚度的一致性,另一方面也会进一步管控粉尘和湿度。

4.真空烘烤

5.裁分

将冷压后的极片根据需要生产电池的尺寸进行分切,并充分管控毛刺(这里的毛刺只能在显微镜下看清楚了)的产生,这样做的目的是避免毛刺扎穿隔膜,产生严重的安全隐患。

6.切出极耳

极耳切模工序就是用模切机形成电芯用的导电极耳。我们知道电池是分正负极的,极耳就是从电芯中将正负极引出来的金属导电体,通俗的说电池正负两极的耳朵,是在进行充放电时的接触点。这个接触点并不是我们看到的电池外表的那个铜片,而是电池内部的一种连接。极片则是电池的核心,也就是我们说的电极,一个正的一个负的,这样才有电,极耳是由电极引出的部分,通过极耳与其他的连接才能通电。

7.缠绕

8.整形固定

9.超声波焊接

超声波焊接,是指将超声波频率转变为机械振动能量,通过焊头作用在连接金属、半导体、塑料、金属陶瓷等材料上从而达到完美焊接的一种方法。

以锂电池极耳超声波焊接举例,工作原理就是通过超声波发生器和换能器将具有一定功率的超声波信号转换成相应的声能,再经过增幅器对超声波进行高度聚焦,使超声波能量变得更加强大,聚焦后的强大超声波施加到被焊接的金属片的介面,其物理效应在此发生强烈反应,进而瞬间激活金属晶格中的粒子,使金属片相合处的分子相互渗透而牢固地焊接在一起。

值得一提的是,极耳超声波焊接可分为单点和多点焊接,用于锂离子电池极耳正负极单层铜、铝箔与镍片或铜片、铝片焊接。

10.电芯入壳 上盖与外壳焊接

11.注液

注液,就是往电芯内注入电解液。电解液就像电芯身体里流动的血液,能量的交换就是带电离子的交换。这些带电离子从电解液中运输过去,到达另一电极,完成充放电过程。电解液的注入量是关键中的关键,如果电解液注入量过大,会导致电池发热甚至直接失效,如果注入量过小,则又影响电池的循环性。

电解液:电解液是电池中的导电介质,通常由有机溶剂(如碳酸酯类化合物)、锂盐(如六氟磷酸锂)和其他添加剂组成。电解液的选择对电池的性能和安全性有很大影响。

12.装密封钉 焊接封口

13.氦检

氦检是一种常用的气密性检测方法,它通过将氦气注入到电池包内部,然后利用氦气探测器来检测电池包是否存在氦气泄漏。这种方法的准确性很高,能够有效地检测出电池的微小泄漏。

在具体的检测过程中,会使用质谱仪作为核心设备,该设备能够快速且准确地分析气体组成。当氦分子逸出到电池外部时,质谱仪能够迅速捕捉、分离并定量检测它们。通过与事先建立的氦泄漏曲线进行比对,质谱仪能够精确地确定泄漏位置和泄漏速率。

这种检测技术不仅提高了电池的整体性能和寿命,还有助于保护环境和人类健康。因为氦气的泄漏会导致电池容量的损失,降低储能效率,及时发现并修复潜在的泄漏问题是非常重要的。

总的来说,方形铝壳电池的氦检是一个高精度的检测过程,它确保了电池的质量和安全性,对于新能源电池产业来说是一个至关重要的环节。

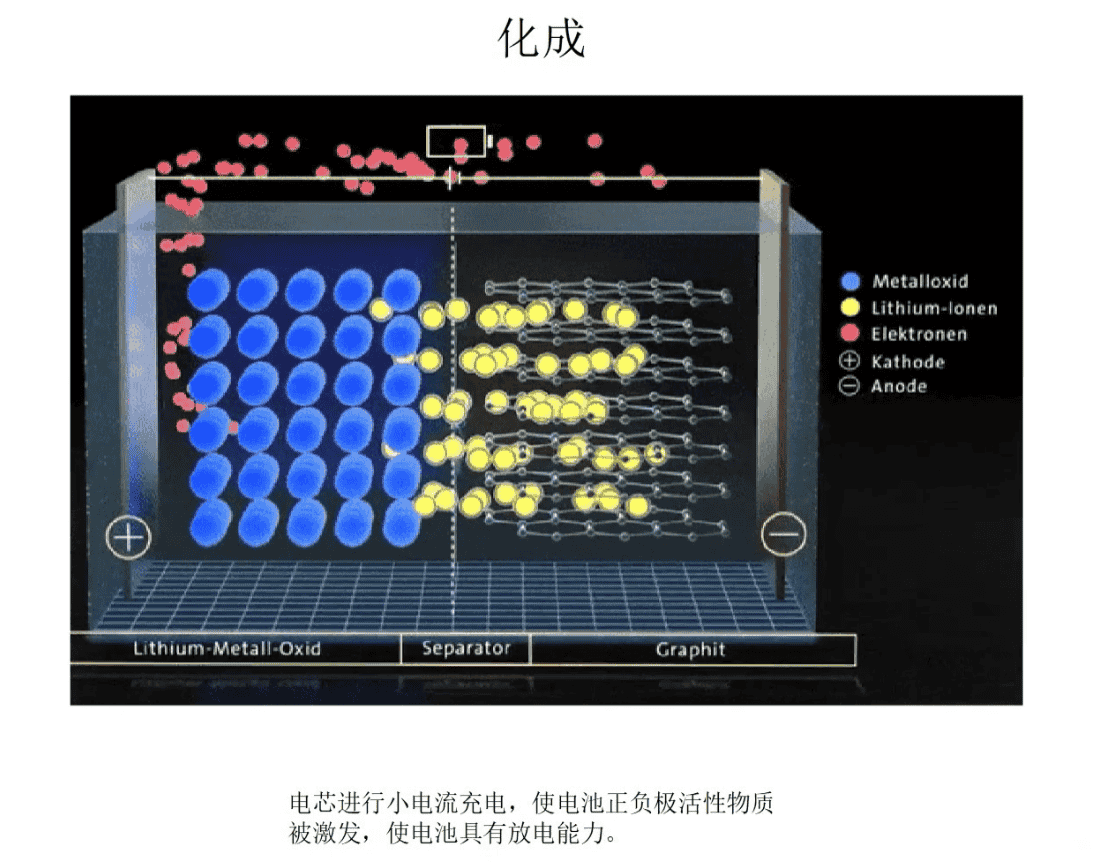

14.化成

化成是对注液后的电芯进行激活的过程,通过充放电使电芯内部发生化学反应形成SEI膜(SEI膜(solid electrolyte interface):是锂电池首次循环时由于电解液和负极材料在固液相间层面上发生反应,所以会形成一层钝化膜,就像给电芯镀了一层面膜。),保证后续电芯在充放电循环过程中的安全、可靠和长循环寿命。将电芯的性能激活,还要经过X-ray监测、绝缘监测、焊接监测,容量测试等一系列“体检过程”。化成工序当中还包括,对电芯“激活”后第二次灌注电解液、称重、注液口焊接、气密性检测;自放电测试高温老化及静置保证了产品性能。

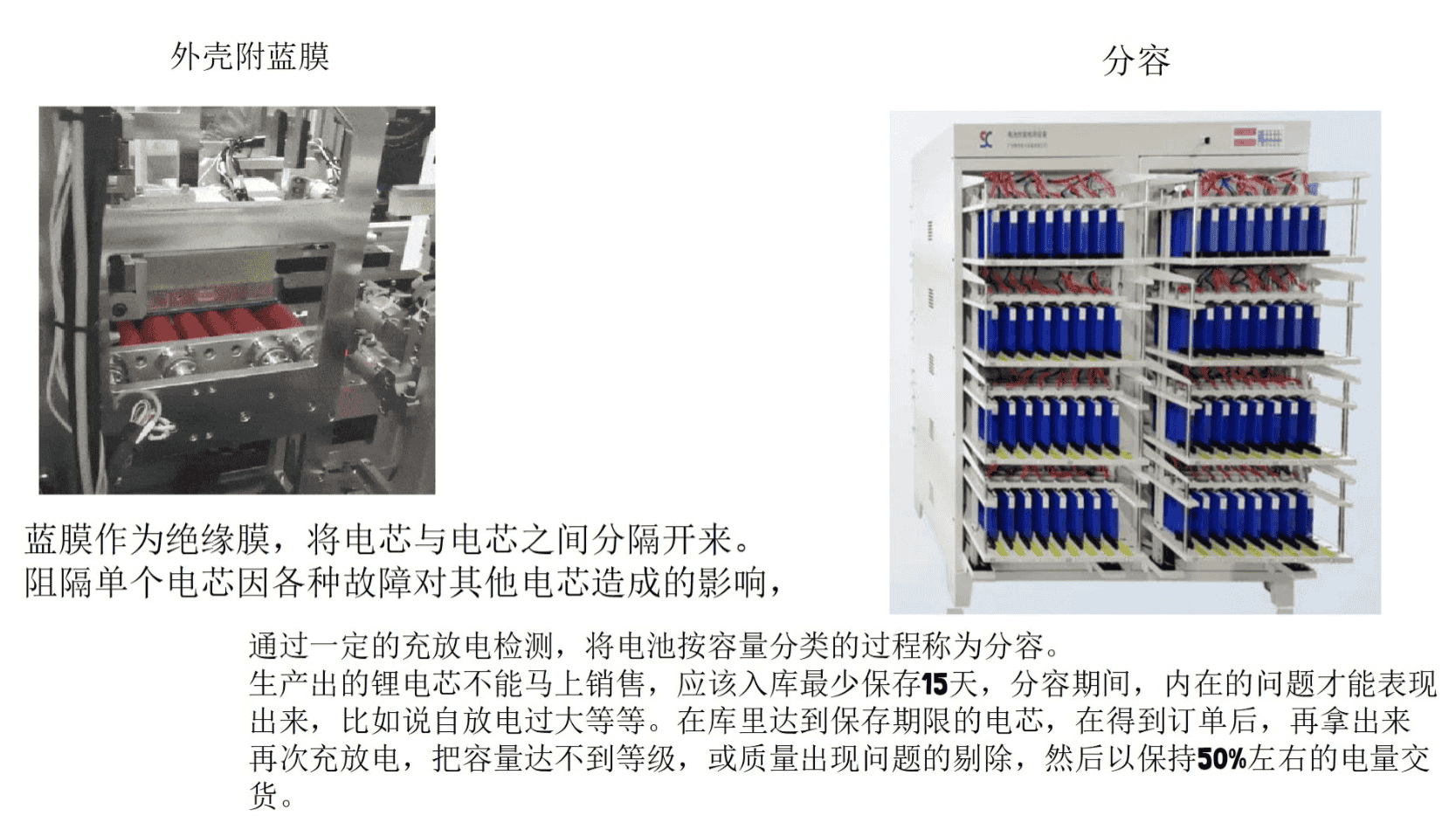

15.分容

16.外观检查 包装出厂

所有制造好后的每一个电芯单体都具有一个单独的二维码,记录着出生日期,制造环境,性能参数等等。强大的追溯系统可以将任何信息记录在案。如果出现异常,可以随时调取生产信息;同时,这些大数据可以针对性地对后续改良设计做出数据支持。电池模组(module)是由众多电芯组成的。需要通过严格筛选,将一致性好的电芯按照精密设计组装成为模块化的电池模组,并加装单体电池监控与管理装置。CATL的模组全自动化生产产线,全程由十几个精密机械手协作完成。另外,每一个模组都有自己固定的识别码,出现问题可以实现全过程的追溯。

二、铝壳电池运行原理

新能源方形铝壳电池的运作原理主要基于锂离子在正极和负极之间的迁移来实现充电和放电。

在充电过程中,外界能量(通常来自电网)会驱动锂离子从正极材料中释放出来,并通过电解液移动到负极,同时电子会通过外部电路从正极流向负极,这样电能就被储存在电池中。在放电过程中,锂离子会自发地从负极迁移回正极,电子则通过外部电路从负极流向正极,为设备提供能量。

此外,方形铝壳电池的结构设计也对运作效率有重要影响。电池的顶盖和铝壳通过激光焊接形成一个密封的整体,这样的结构有助于保护内部的卷芯组成,防止电解液泄漏,并确保电池在各种环境下都能稳定工作。

总的来说,方形铝壳电池的运作原理是通过锂离子在正负极之间的移动来储存和释放能量,而其结构设计则确保了电池的稳定性和安全性。

三、铝壳电池的优点

铝壳电池的优点主要包括以下几个方面:

重量轻:与钢壳相比,铝壳可以做得更薄,因此同等容量的铝壳电池比钢壳电池轻。这使得铝壳电池在便携式电子设备和电动汽车中更受欢迎,因为它们减轻了整体重量,提高了携带或运行的便利性和效率。

安全性高:铝壳电池的合金材料构造具有显著的安全性能考虑。在设计上,可以通过调整材质厚度和鼓胀系数来提高安全性。此外,铝壳电池即使被穿刺短路也不会发生燃烧、爆炸等危险现象。

使用寿命长:由于铝壳的稳定性和电解液的不易燃性,铝壳电池通常具有较长的使用寿命。这对于需要长期稳定运行的设备来说是一个重要的优势。

结构紧凑:方形电芯的设计使得空间利用率更高,结构紧凑,不易受外力破坏,这有助于提高能量密度。

总的来说,铝壳电池因其轻质、高安全、长寿命和结构紧凑等优点,在各种应用场景中都表现出了良好的性能。这些特点使得铝壳电池在新能源领域,尤其是在电动汽车和便携式电子设备中的应用越来越广泛。

Copyright © 2021 All Rights Reserved 版权所有苏州费马科仪自动化技术有限公司 苏ICP备19051203号  苏公网安备32059002004994号 网站制作:汇成传媒

苏公网安备32059002004994号 网站制作:汇成传媒